以常見的塑膠產品外殼為研究對象,應用SOLIDWORKS Plastics對產品的注塑成型過程進行仿真。在產品開發前期對產品進行澆口位置、數量、成型壓力、填充時間、冷卻時間、冷卻水路排布及翹曲進行預測,同時評估產品熔合線、包封等缺陷,從而減少試模次數,縮短開發周期,進而降低成本。

一 引言

塑膠由于其重量輕,強度高,價格低而被廣泛地應用在家電、儀器儀表、電線電纜、建筑器材、通訊電子、航天航空、日用、玩具及汽車等行業。但是由于涉及到高分子材料性能,成型工藝,模具設計及注塑機等多方面的原因,在實際的注塑成型中經常會出現一些缺陷,如短射,縮痕,燒焦及飛邊等。大多數的工程師會根據經驗去設計產品或模具,經常要經過多次的試模,修模才能滿足注塑成型的需求,這樣會造成了開發周期長和成本過高的問題。因此,我們可以利用CAE的技術,模擬整個注塑的整個過程以及預測成型后產品的缺陷。本文以SOLIDWORKS Plastics對某產品外殼進行模擬分析,并根據分析結果進行優化。

二 SOLIDWORKS Plastics注塑模擬

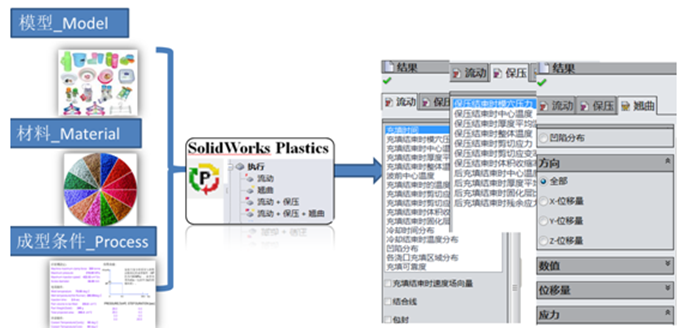

SOLIDWORKS Plastics是一款基于SOLIDWORKS平臺的模流分析軟件。它可以模擬塑料制品在注塑成型過程中的流動,保壓和冷卻過程,預測產品的殘余應力分布、纖維的排向、收縮和翹曲變形等,幫助設計人員及早發現問題,減少試模及修模次數,幫助我們縮短產品的上市周期,提高市場競爭能力。其分析流程如圖1。

圖1 分析流程

2.1 3D 模型

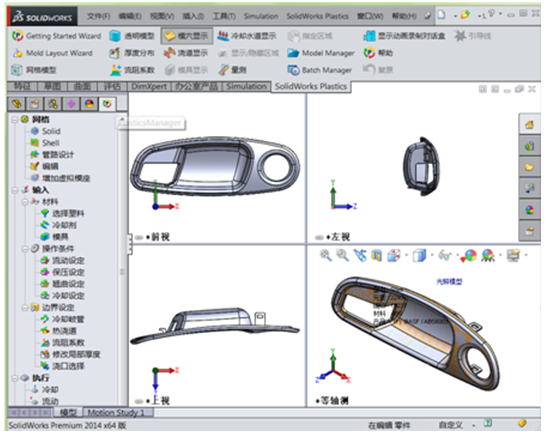

圖2 3D模型

圖2 所示為某產品的外殼3D模型,采SOLIDWORKS建立模型,無需數據的轉化,可以直接切換到SOLIDWORKS Plastics進行模流分析。產品要求外觀光滑,設計澆注系統,確定合理的注塑成型條件。

2.2 網格及材料

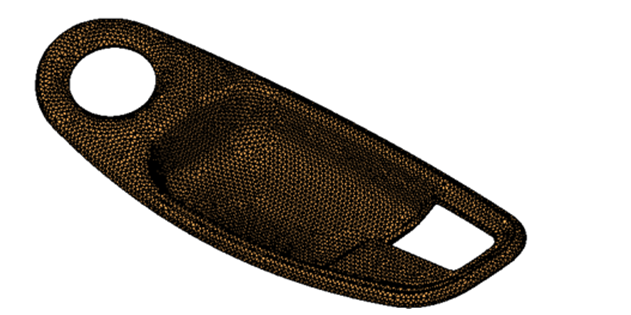

SOLIDWORKS Plastics根據用戶輸入的網格尺寸自動劃分網格,支持局部網格加密。一般在幾何變化較大的地方需要做網格細化處理。另外,SOLIDWORKS Plastics內置大概有5000多種材料可供我們選擇,同時支持自定義。產品采用的材料為ABS。

圖3 網格模型

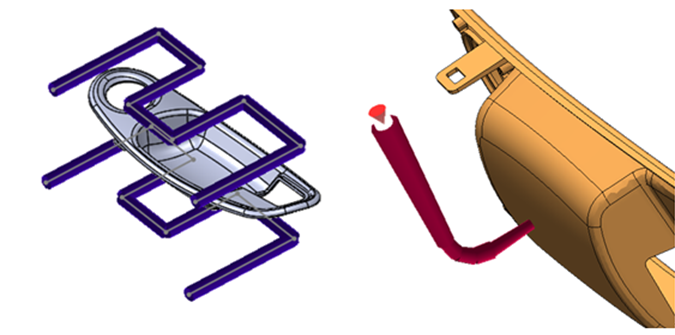

2.3 澆注系統及冷卻系統的設計

SOLIDWORKS Plastics可以根據流動的平衡自動選擇澆口的位置跟數量。綜合產品外觀要求,暫時采用設計如圖澆道,澆口位置位于澆道上端的位置。另外考慮產品的冷卻系統如圖。只需要在SOLIDWORKS中繪制草圖線就可以定義冷卻水路及澆道。

圖4 冷卻水路及澆道

2.4 流動分析結果

流動分析用來預測制產品在特定的塑料材料以及相關注塑成型參數下的填充行為。填充分析結果主要用于查看產品的填充行為是否合理、填充是否平衡、能否完成對制件的完全填充等。用戶可以根據動態的填充結果來查看填充階段的熔體流動行為,判斷填充流動行為是否合理。

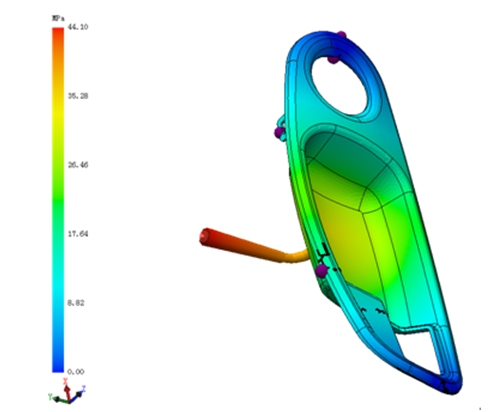

通過分析結果,可以知道最大的注塑壓力44.10Mpa,一般情況下最大壓力應不超過注塑機壓力極限的80%,若果分析部包含澆注系統,最大壓力則不能超出注塑機壓力極限的59%。同時要求壓力分布均勻,如圖5。從圖中可以知道壓力分布并不均勻,這是由于產品結構與進澆位置決定的。另外,填充時間為1s。最大鎖模力29.17T,填充完成最高溫度244.48℃。包封出現在如圖5 所示的位置,如果包封的位置不在分型面上,則需要在該包封位置設計排氣。熔合線則出現在側面,需要盡量保證熔合線不出先在受力位置上和影響外觀。

圖5 填充結束時模穴壓力

2.5 冷卻結果及優化

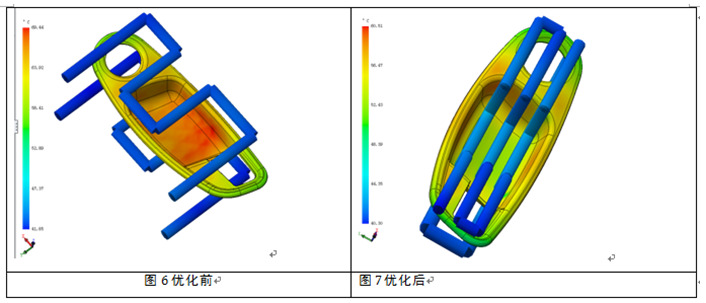

冷卻分析參數主要有塑件和模具的溫度、模具熱通量、冷卻結束時產品溫度及冷卻時間等。通過冷卻分析結果判斷產品冷卻效果,所需的冷卻時間,確定成型周期。如圖6所示,冷卻時間為10.34s,冷卻結束時產品溫度最高溫度為69.44℃,最低位56.20℃,冷卻效果較差。我們可以將冷卻水路進行優化,將冷卻水路貼近產品。優化后冷卻時間降低到9.04s,模面溫度降低到60攝氏度。優化后的結果如圖7所示。

2.6 翹曲分析

翹曲分析是基于冷卻分析過程,對產品成型后可能出現的變形以及形狀尺寸等進行分析,便于對成型過程進行優化。從結果可知,總的變形量為0.71mm,如圖8所示。總變形由兩部分構成,分別是材料本身熱脹冷縮導致的收縮變形和不同區域收縮不均或材料分子取向不平衡導致的翹曲變形。通過SOLIDWORKS Plastics分析,可以預測產品變形,為設計方案提供參考,從而減少試模次數。

圖8 翹曲結果

三 總結

應用CAE的分析工具SOLIDWORKS Plastics對注塑成型的整個過程進行模擬分析,可以在模具設計的前期對注塑成型的結果進行預測并進行方案優化,避免實際生成過程出現的一些缺陷,減少試模的次數,縮短開發周期,降低成本,提高產品的市場競爭力。